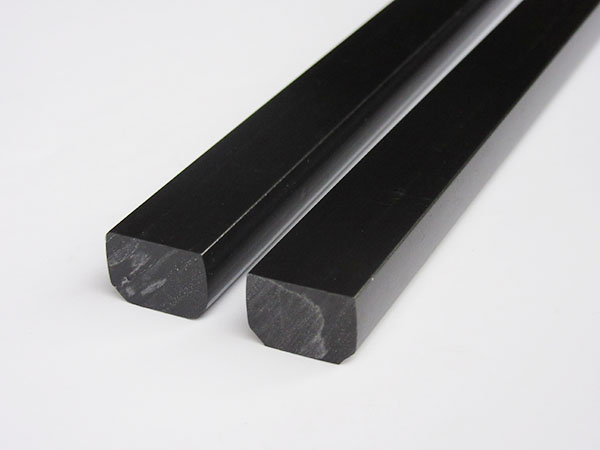

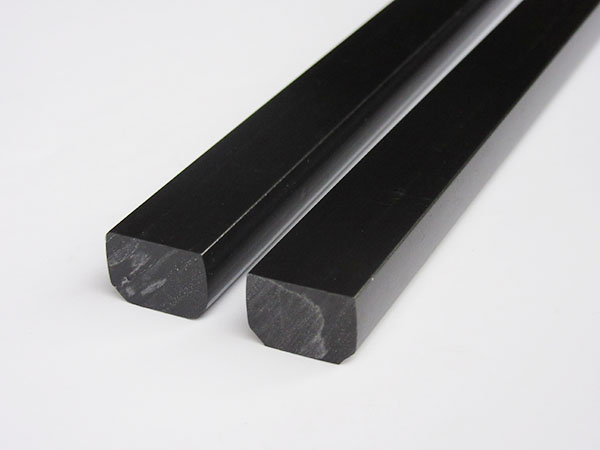

塑料異型材產(chǎn)品受到物理限制,生產(chǎn)過程中PVC材質(zhì)會比較脆。最重要的原因是不合理的PVC配方和混煉工藝造成的塑料制品的脆性。配方和混合工藝不合理有幾個原因:

熱混加料順序、溫度設(shè)定、固化時間:PVC-U配方的組分很多,添加劑的加料順序要有助于提高添加劑的互補作用,克服相互抵消的作用,使本應(yīng)分散在PVC樹脂中的添加劑充分進(jìn)入PVC樹脂內(nèi)部。一般熱拌溫度在120℃左右。溫度太低,物料不能膠凝,不能混合均勻。如果溫度高于此,部分材料可能會分解揮發(fā),干混粉末變黃。

穩(wěn)定劑過多或過少:穩(wěn)定劑的作用是抑制降解,或與釋放的氯化氫反應(yīng),防止PVC在加工過程中變色。過多的穩(wěn)定劑會延遲材料的塑化時間,使材料在出模時沒有塑化,配方體系中的分子沒有完全融合。用量過少,配方體系中相對較低的分子量會降解或分解,破壞各組分分子間結(jié)構(gòu)的穩(wěn)定性。因此,穩(wěn)定劑過多或過少都會降低型材的強度,導(dǎo)致型材變脆。

填料過多:隨著技術(shù)的發(fā)展,現(xiàn)在多采用超細(xì)光活性碳酸鈣甚至納米碳酸鈣,不僅起到增加剛性和填充的作用,還有改性的作用。但它的填充量不是無限的,要控制它的比例。現(xiàn)在有些廠家為了降低成本,將碳酸鈣添加到20-50質(zhì)量份,大大降低了型材的物理機械性能,造成了本章所說的型材脆裂現(xiàn)象。

抗沖改性劑添加量:抗沖改性劑是一種高分子聚合物,能增加PVC在應(yīng)力下的斷裂總能量。目前硬質(zhì)PVC的抗沖改性劑主要有CPE、ABS等。將其與PVC共混,可有效改善硬質(zhì)PVC的抗沖擊性能、加工性能和耐候性能,并在一定范圍內(nèi)提高圓角強度。

實驗結(jié)果表明,ACR的沖擊強度比CPE高30%左右。因此,配方中應(yīng)盡量使用PVC/ACR共混體系,但當(dāng)使用CPE進(jìn)行改性且用量小于8質(zhì)量份時,往往會造成型材發(fā)脆。

外部潤滑劑使用過量:外部潤滑劑與樹脂相容性低,可促進(jìn)樹脂顆粒滑動,從而降低摩擦熱,延緩熔化過程。潤滑劑的這種作用在加工初期最大。如果潤滑劑用量不合適,可能會造成流痕、產(chǎn)量低、混濁、沖擊差、表面粗糙、粘連、塑化差等。,這可能會導(dǎo)致輪廓變脆。

以上就是關(guān)于

塑料異型材會出現(xiàn)發(fā)脆的原因,希望對大家有所幫助。

熱混加料順序、溫度設(shè)定、固化時間:PVC-U配方的組分很多,添加劑的加料順序要有助于提高添加劑的互補作用,克服相互抵消的作用,使本應(yīng)分散在PVC樹脂中的添加劑充分進(jìn)入PVC樹脂內(nèi)部。一般熱拌溫度在120℃左右。溫度太低,物料不能膠凝,不能混合均勻。如果溫度高于此,部分材料可能會分解揮發(fā),干混粉末變黃。

熱混加料順序、溫度設(shè)定、固化時間:PVC-U配方的組分很多,添加劑的加料順序要有助于提高添加劑的互補作用,克服相互抵消的作用,使本應(yīng)分散在PVC樹脂中的添加劑充分進(jìn)入PVC樹脂內(nèi)部。一般熱拌溫度在120℃左右。溫度太低,物料不能膠凝,不能混合均勻。如果溫度高于此,部分材料可能會分解揮發(fā),干混粉末變黃。